Výber materiálu a zloženie zliatiny

Výkon amorfných nanokryštalických induktorov do značnej miery závisí od materiálu, z ktorého sú vyrobené. Tieto induktory sú typicky skonštruované zo zmesi železa, kremíka, bóru a ďalších stopových prvkov. Konkrétne zloženie zliatiny je starostlivo vybrané tak, aby poskytla rovnováhu medzi vysokou magnetickou priepustnosťou a nízkymi stratami jadra. Unikátna štruktúra týchto zliatin na atómovej úrovni prispieva k ich „amorfnému“ stavu-bez definovanej kryštálovej štruktúry-ktorá umožňuje vynikajúci výkon vo vysokofrekvenčných aplikáciách.

Výber materiálu hrá rozhodujúcu úlohu v schopnosti induktora zvládnuť vysoké magnetické polia a efektívne pracovať pri frekvenciách, ktoré by zvyčajne spôsobili stratu energie konvenčných materiálov. Presná formulácia zliatiny je určená kombináciou teoretického výskumu a experimentálnych pokusov a chýb s cieľom dosiahnuť ideálnu rovnováhu pre konkrétne aplikácie.

Výrobný proces: od zliatiny po jadro

Výroba amorfné nanokryštalické induktory Začína sa výrobou nanokryštalického jadra. Prvým krokom zahŕňa topenie zliatiny a jej rýchlo ochladenie (ochladenie), aby sa vytvorila sklenená nekryštalická štruktúra. Tento proces rýchleho chladenia, ktorý sa môže vyskytnúť pri rýchlostiach až do 10^6 k/s, zabraňuje tvorbe veľkých kryštálov a zaisťuje, že zliatina zachováva svoje amorfné vlastnosti.

Akonáhle je zliatina ochladená a stuhnutá na tenké stuhy alebo prúžky, materiál prechádza procesom tepelného spracovania. Tento krok je rozhodujúci, pretože zdokonaľuje nanokryštalickú štruktúru a optimalizuje magnetické vlastnosti materiálu. Proces tepelného spracovania je starostlivo kontrolovaný, aby sa zabezpečila rovnomernosť v jadre a aby sa predišlo nepriaznivým účinkom na magnetické vlastnosti.

Po tepelnom spracovaní sa materiál spracuje do požadovaného formálneho faktora pre induktora. To často zahŕňa vinutie nanokryštalického materiálu do cievok alebo jeho tvarovanie do špecifických geometrií. Proces vinutia si vyžaduje presnosť, aby sa zabezpečilo, že cievka zachováva správny počet zákrut a je pevne zranená, čím sa minimalizuje straty počas prevádzky. Osobitná pozornosť sa venuje izolácii cievky, pretože to môže ovplyvniť celkový výkon induktora.

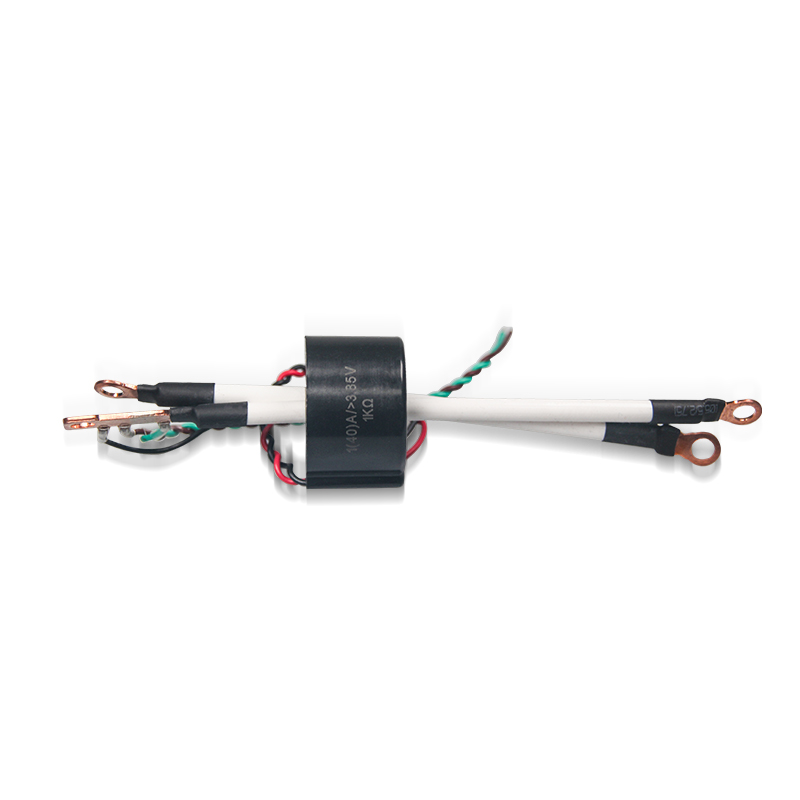

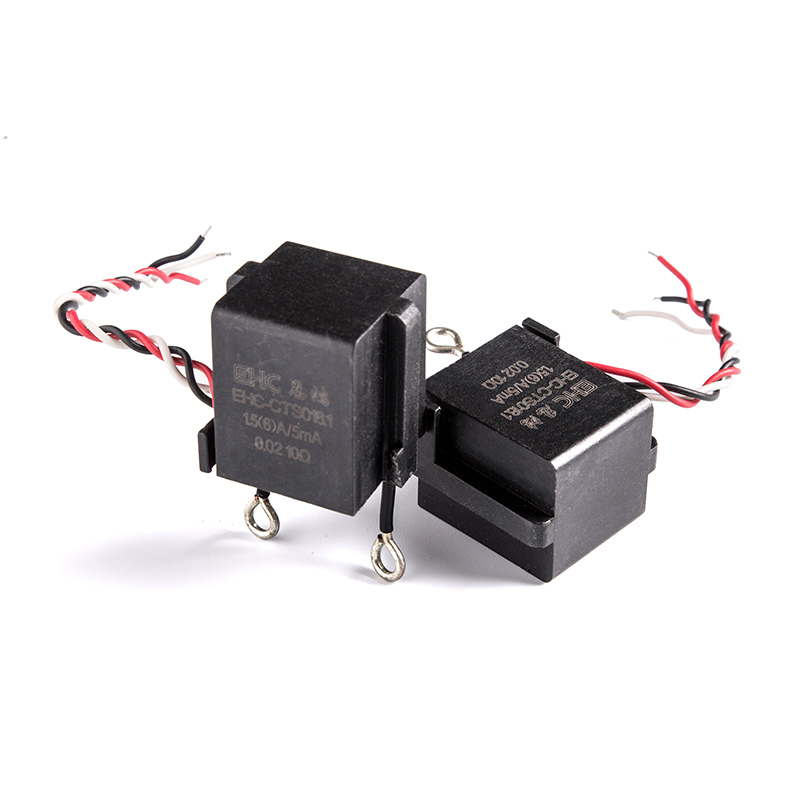

Zostava a konečný produkt

Po vytvorení jadra je zostavené do svojej konečnej konfigurácie. To by mohlo zahŕňať zapuzdrenie jadra v ochrannom kryte alebo ďalšej izolácii, čím sa zabezpečí, že induktor je bezpečný a odolný pre jeho zamýšľané uplatňovanie. V niektorých prípadoch bude induktor integrovaný do väčšej montáže, ako je napríklad napájanie alebo komunikačné zariadenie.

V záverečných fázach výroby sú induktori predmetom prísneho testovania, aby sa zabezpečilo, že spĺňajú požadované výkonnostné normy. Tieto testy zvyčajne vyhodnocujú parametre, ako je indukčnosť, rezistencia, saturačný prúd a frekvenčná odozva. Pokročilé testovacie zariadenie sa používa na simuláciu prevádzkových podmienok v reálnom svete a na zisťovanie akýchkoľvek potenciálnych problémov s výkonom induktora.

Výzvy vo výrobe

Výroba amorfných nanokryštalických induktorov nie je bez jeho problémov. Jednou z kľúčových ťažkostí je udržiavanie konzistentnosti vo veľkých výrobných dávkach. Dokonca aj menšie variácie podmienok zliatiny alebo podmienok spracovania môžu viesť k rozdielom vo výkone, takže výrobcovia musia dôkladne monitorovať každý krok procesu.

Okrem toho, keďže dopyt po týchto induktoroch rastie v rôznych odvetviach, škálovanie výroby pri zachovaní vysokokvalitných štandardov je pretrvávajúcou výzvou. Pokroky v automatizácii a optimalizácii procesov pomáhajú splniť tieto požiadavky, ale udržiavanie jemnej rovnováhy materiálových vlastností je úlohou, ktorá si vyžaduje neustálu inováciu.

Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >> Zobraziť viac >>

Zobraziť viac >>